在医疗灭菌、生物制药和实验室安全领域,0.1%的浓度偏差可能意味着灭菌失败或数百万的污染风险。VHP(汽化过氧化氢)作为一种高效灭菌介质,其浓度控制的精准性直接决定灭菌效果。而VHP浓度传感器校准仪,正是保障这一精准性的核心工具。不仅是设备维护的“标尺”,更是安全防线的“守门人”。

一、为什么VHP浓度校准如此重要?

VHP灭菌技术通过汽化过氧化氢破坏微生物结构,其浓度需严格控制在30-250 ppm(根据应用场景调整)。浓度过低会导致灭菌不彻底,过高则可能腐蚀设备或残留有害物质。然而,传感器长期暴露在高温、高湿或化学环境中,易出现漂移、老化等问题。研究显示,未经校准的传感器误差可达15%以上,这对无菌环境构成直接威胁。

例如,某生物实验室因传感器失准导致灭菌浓度偏低,造成培养箱污染,直接损失超50万元。定期校准不仅能避免此类事故,还可延长传感器寿命,降低运维成本。

二、VHP浓度传感器校准仪的工作原理

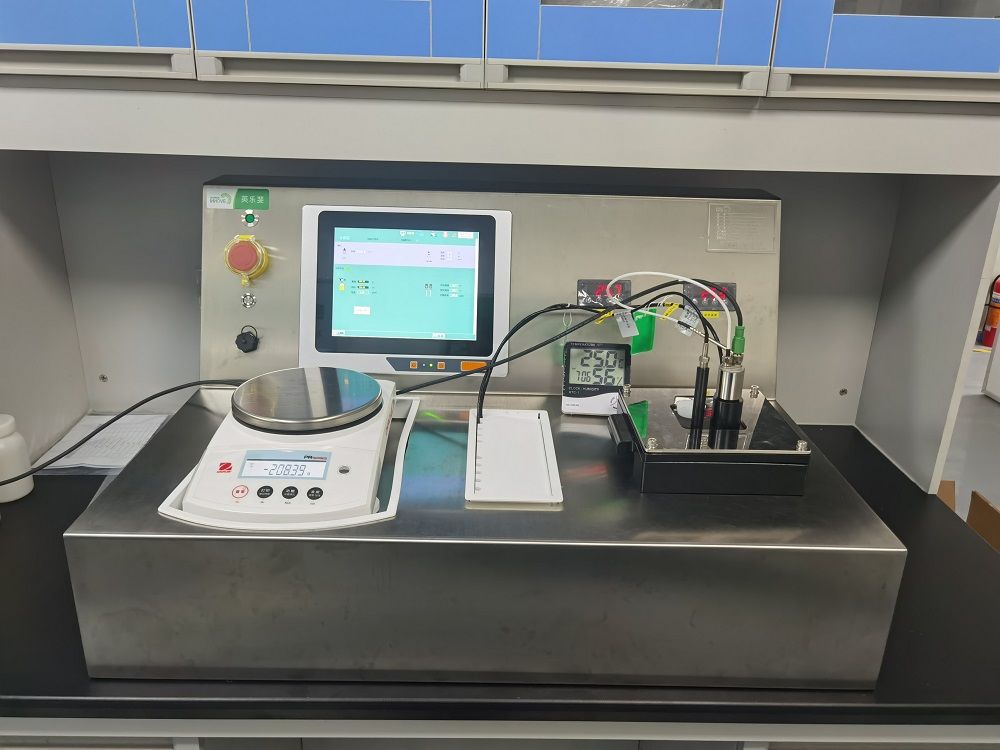

校准仪的核心功能是模拟标准浓度环境,通过对比传感器测量值与真实值,修正偏差。其关键技术包括:

1. 精确气体发生系统:采用温控蒸发技术,生成稳定且均匀的VHP气体流。

2. 高精度参比传感器:通常选用电化学或光学原理的传感器作为基准,误差范围小于±2%。

3. 自动化校准程序:通过软件控制校准流程,减少人为操作误差。

以某品牌校准仪为例,其内置的多级浓度梯度生成模块,可在5分钟内完成从50 ppm到300 ppm的全范围校准,并自动生成校准报告。这种高效性使其成为药厂GMP认证中的必备设备。

三、选择校准仪的关键参数

市场上的校准仪性能差异显著,用户需重点关注以下指标:

1. 量程覆盖:是否匹配现有传感器的检测范围(如0-500 ppm)。

2. 精度等级:参比传感器的精度应至少比被校准传感器高3倍。

3. 环境适应性:是否支持高温、高湿等复杂工况下的现场校准。

4. 合规性:是否符合ISO 17025、GMP或FDA等行业标准。

值得注意的是,部分高端校准仪还集成自诊断功能,可实时监测自身状态,确保校准结果的可靠性。

四、校准实践中的常见误区与解决方案

1、“校准周期一刀切”

VHP传感器的损耗速度与使用频率、环境密切相关。建议通过历史数据动态调整周期,例如高频使用的制药车间每3个月校准一次,而低频实验室可延长至6个月。

2、忽视环境干扰

校准需在稳定的温湿度环境中进行。若现场条件不达标,可选择带有*环境补偿功能*的校准仪,或在隔离舱内操作。

3、仅校准单一浓度点

为全面评估传感器性能,应至少选择低、中、高三个浓度点进行测试。例如,对用于洁净室灭菌的传感器,需额外验证其在临界浓度(如40 ppm)下的响应速度。

五、未来趋势:智能化与一体化校准

随着工业4.0的推进,VHP浓度校准技术正朝着两个方向演进:

- 远程智能监控:通过物联网(IoT)技术,校准仪可实时上传数据至云端,并与设备管理系统联动,实现预测性维护。

- 多参数集成校准:新一代校准仪不仅能测试浓度,还可同步检测温度、湿度等参数,提升整体灭菌工艺的可控性。

某跨国制药企业已试点“AI驱动的校准系统”,通过机器学习分析历史数据,将校准效率提升40%,同时减少30%的耗材浪费。

六、行业应用案例解析

1. 医院中央灭菌供应室:采用便携式校准仪,每月对过氧化氢低温等离子灭菌柜进行现场校准,确保手术器械灭菌合格率100%。

2. 疫苗生产车间:在A/B级洁净区内,使用全封闭校准仪避免交叉污染,同时满足无菌生产规范。

3. 第三方检测机构:通过可溯源的校准服务,帮助客户通过FDA飞行检查,规避合规风险。

从这些案例可见,VHP浓度传感器校准仪不仅是技术工具,更是质量管理体系的重要一环。它的价值不仅体现在误差修正,更在于为整个灭菌流程提供数据可信度与合规保障。